HCICが納品前に油圧シリンダーを試験する方法

HCICが納品前に油圧シリンダーを試験する方法

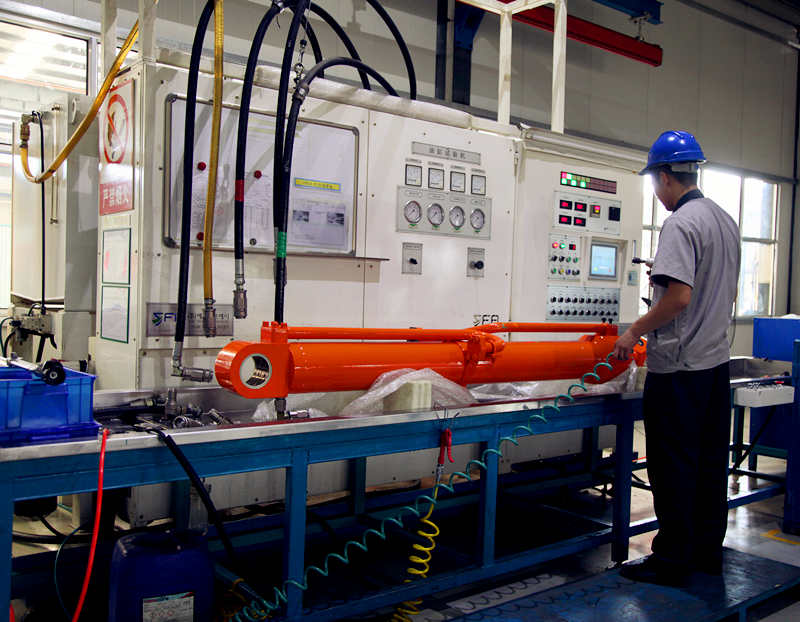

油圧シリンダの耐圧試験を行うことは、その効率と安全性を確保するための基本です。製造プロセスにおける重要な側面の一つは、各シリンダが意図した通りに動作することを確認することです。ペイントの塗装や最終的な顧客への出荷前に、詳細な検査、いわゆる耐圧試験が行われます。このステップは非常に重要で、シリンダの動作信頼性と安全性を保証します。以前の当社の出版物では、これらの部品の重要性について強調しました。これらは機械内の重要な安全要素であるため、無欠点の性能が求められます。

耐圧試験では何が行われるのか?

耐圧試験の基本的な手順:

1. シリンダはしっかりと試験台に固定される

2. ホースがシリンダのオイル接続部またはポートに取り付けられる

3. 試験圧力は作業指示書または顧客の図面から確認される

4. 作業者がコンピュータにシリンダーの値を入力します(値は使用するシリンダーによって異なります)→ コンピュータがテストを開始します

5. テスト中、シリンダーは指定された往復運動を行います → これによりシリンダー内部が洗浄されます

6. 運動が完了したら、作業者が実際の耐圧テストを開始します → シリンダーはまず過剰な圧力でロッドが外され、次にロッドが内側に戻されます

7. 耐圧テスト中、溶接部分が誤りや溶接やシールからの漏れがないか検査されます

8. 耐圧テストが成功すると、シリンダーから圧力が解放されます

新しい製品をテストする場合、設計部門の代表と監督者がテストの全工程に立ち会う必要があります。

耐圧テストで何が検出される可能性があるでしょうか?

例えば、溶接に関する問題:この場合、シリンダーを分解し、必要に応じて溶接部分の修理を行います。

内部漏れ:例えば、内部の表面に偏差や誤差があり、それが原因でシリンダーのシールが破れて内部漏れが発生することがあります。経験豊富な作業員は、圧力レベルを慎重に追跡することで不具合を見つけることができます。もし圧力が速すぎることで低下した場合、シリンダーに何らかの問題がある可能性があります。

日常的なチェックリストを超えて、完璧な耐压试験を行うことは、真の専門家にのみ許された芸術です。HCICでは、この一見シンプルなタスクを、専門性の見事な表現に変えるのです。当社のエンジニアは徹底的に訓練を受け、わずかな異常も検出できるようになっています。これにより、各シリンダーが完璧であることが保証されます。効率を重視し、すべてが順調であれば、当社の耐压试験は迅速かつ正確です。しかし、卓越した品質を目指して、プロセスの改善に絶えず取り組んでいます。

精密の青写真を広げ、圧力仕様や運動の複雑な詳細が各シリンダーのデザインに繊細に描かれています。HCICのビジョナリーなデザイナーによって制作されたものか、あるいはクライアントのユニークな仕様に合わせてカスタマイズされたものかに関わらず、すべてのシリンダーは協創の知恵への証です。私たちは試験証明をクライアントの厳格な基準に合わせて調整し、テスト油の取捨選択を彼らに委ねます。検証の交響曲において、文書化はクレッシェンドとなります。

私たちはテスト報告書を丹念に作成し、HCICの厳しい基準とクライアントの特注要件を調和させます。証明試験が成功裡に終了すると、シリンダーは保護カバーを身にまとい、耐久性のあるコーティングの旅に出ます。これは私たちの勤勉なテスト担当者によるものです。

おすすめ製品

ホットニュース

-

重機における油圧シリンダーの重要性

2024-10-18

-

信頼性の基盤 HCICダンパープラットフォーム トラックトレーラー 伸縮式油圧シリンダー

2024-10-18

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

CA

CA

TL

TL

IW

IW

ID

ID

LV

LV

LT

LT

SR

SR

SK

SK

UK

UK

VI

VI

HU

HU

TH

TH

TR

TR

FA

FA

MS

MS

GA

GA

CY

CY

KA

KA